Anwender: Raffinerie von Saudi Aramco, Saudi Arabien

Die Raffinerie produziert seit 1981 mehr als 100 KBD*. Das Kühlsystem besteht aus einer Kühlwasseraufbereitung mit zentralen Kühltürmen, einem Leitungsnetz von mehreren Kilometern mit fast 300 Wärmetauschern und verschiedenen Maschinen. Das Gesamtvolumen in Kreislauf beträgt rund 5.500 m³ Kühlwasser. Im Speisewasser sind 2.000 TDS, im Blow Down** ungefähr 5.000 TDS zu finden.

Die Raffinerie stoppt die Produktion planmäßig alle 3 Jahre, um die Wärmetauscher zu kontrollieren. Die meisten der Wärmetauscher weisen sehr starke Ablagerungen nicht nur an den Rohrbündeln, sondern auch am Mantel und sogar im Zufluss und Auslass auf. Auch die Korrosion stellt ein großes Problem dar.

Die Reinigungsprozedur ist immer dieselbe: Ein Wärmetauscher nach dem anderen muss in seine Einzelteile zerlegt werden. Die Teile werden chemisch gereinigt und wieder zusammengesetzt. Dieser Aufwand ist zeit- und kostenintensiv. Der erste Versuch mit den MERUS Ringen wurde an einigen wenigen, aber kritischen Wärmetauschern gemacht. Die Wärmetauscher, die auch während der Produktion relativ einfach zu öffnen und zu kontrollieren sind.

* KBD = Kilo Barrel a Day – Tausend Barrel pro Tag

** Blow Down = Abschlämmung der Wärmetauscher

Das Ergebnis

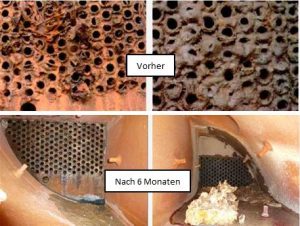

Neben Rost, Kalk und Schlamm finden sich auch Fremdstoffe, die über die offenen Kühltürme eingetragen wurden. Es wurde keine Reinigung, weder chemisch noch manuell vorgenommen. Die Wärmetauscher wurden nur geöffnet, um den Istzustand zu fotografieren bevor Merus Ringe installiert wurden.

Die beiden unteren Bilder links zeigen den Auslass sowie den Einlass von einer Leitung eines 6-Kammern-Wärmetauschers. Nach nur sechs Monaten Installation von Merus Ringen sind die Oberflächen absolut sauber, keine Ablagerungen, kein Kalk, kein bisschen Korrosion. Der helle Schlamm, der auf dem rechten Bild zu sehen ist, wurde von der Opferanode verursacht.

Nach diesen ersten erfolgreichen Versuchen wurden weitere 50 Wärmetauscher mit Merus Ringen ausgerüstet, um die Ergebnisse bei einer routinierten Inspektion bei abgeschalteter Anlage zu prüfen und analysieren.

Beim Produktionsstopp wurden nahezu alle Wärmetauscher gewartet. Es war zweifelsfrei zu unterscheiden, welche Wärmetauscher mit Merus Ringen ausgerüstet waren und welche nicht. Denn die mit Merus Ringen ausgerüsteten Wärmetauscher waren sichtbar sauberer, wenn nicht sogar zum Teil ganz sauber.

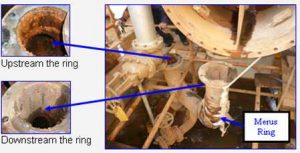

Auf dem U-Rohr, dem Zulauf zum Wärmetauscher, wurde ein Merus Ring installiert. Zum Vergleich wurden einmal Upstream und einmal Downstream vom Installationsort des Rings gemacht. Merus arbeitet aber nur in Fließrichtung. Es ist sehr schön zu sehen: Auf der unbehandelten Seite (Upstream) sind immer noch Ablagerungen zu finden, während die Seite hinter dem Merus Ring, also Downstream nahezu ablagerungsfrei ist.

Links wurden zwei andere Leitungsabschnitte fotografiert, um die Wirkung zu prüfen und darzustellen. Es ist völlig klar, vor dem Merus Ring sind Ablagerungen zu sehen, hinter der Merus Installation ist die Oberfläche sauber.

Das Bild rechts zeigt den Kopf / Flanschhaube /Header eines Wärmetauschers. Das Bild wurde gemacht, bevor der Wärmetauscherkopf auf einen LKW geladen wurde. Die Reinigungen finden nicht in der Raffinerie statt, sondern an einem speziellen Reinigungsplatz.

Als der Kopf hart aufgesetzt wurde, sind die ganzen Ablagerungen auf den Boden gefallen, sodass kein Kalk und keine Korrosion mehr an der Oberfläche haftete. Das zeigt, dass die Reinigung von einem Wärmetauscher, der mit Merus Wasser gelaufen ist, sehr unkompliziert ist. Aggressive Zusätze sind nicht mehr nötig. In den meisten Fällen ist es ausreichend, den restlichen Schlamm mit einem Schlauch oder einem Hochdruckreiniger zu entfernen.

Nach dieser erfolgreichen Wartungspause wurde die weitere Vorgehensweise diskutiert. Das langfristige Ziel ist, die gesamte Wasseraufbereitung für den Kühlkreislauf der Raffinerie auszurüsten, um so seine Leistungsfähigkeit zu optimieren.